Hands On, iniziano i problemi

Indice

Stampare il cubo di calibrazione ha richiesto vari tentativi a causa di fallimenti inizialmente inspiegabili, e che nascondevano delle insidie piuttosto sibilline.

Ad ogni modo, infine, il cubo ha dato risultati positivi, con una X di 19.95, una Y di 19.8 ed una Z di 20. Una calibrazione abbastanza precisa ed a limite della tolleranza per lo strumento usato.

Anche la calibrazione dell’estrusore è risultata molto precisa, con uno scarto dello 0.2% circa.

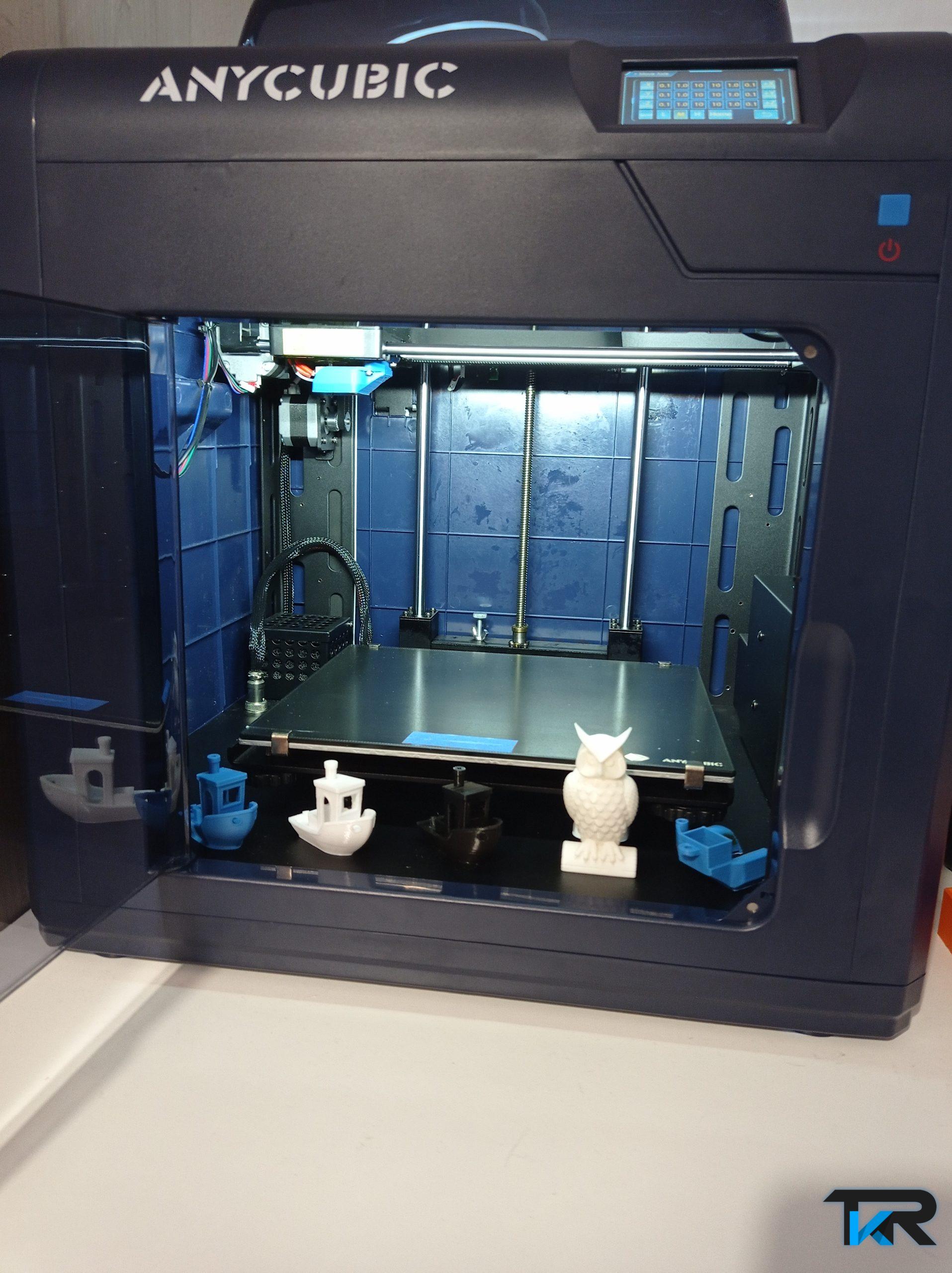

Le buone notizie purtroppo finiscono qui, perché i dolori con questa Anycubic, arrivano subito

Dopo svariati e non molto divertenti tentativi, sia con Cura che con Prusa Slicer è stato impossibile ottenere una stampa completa con successo.

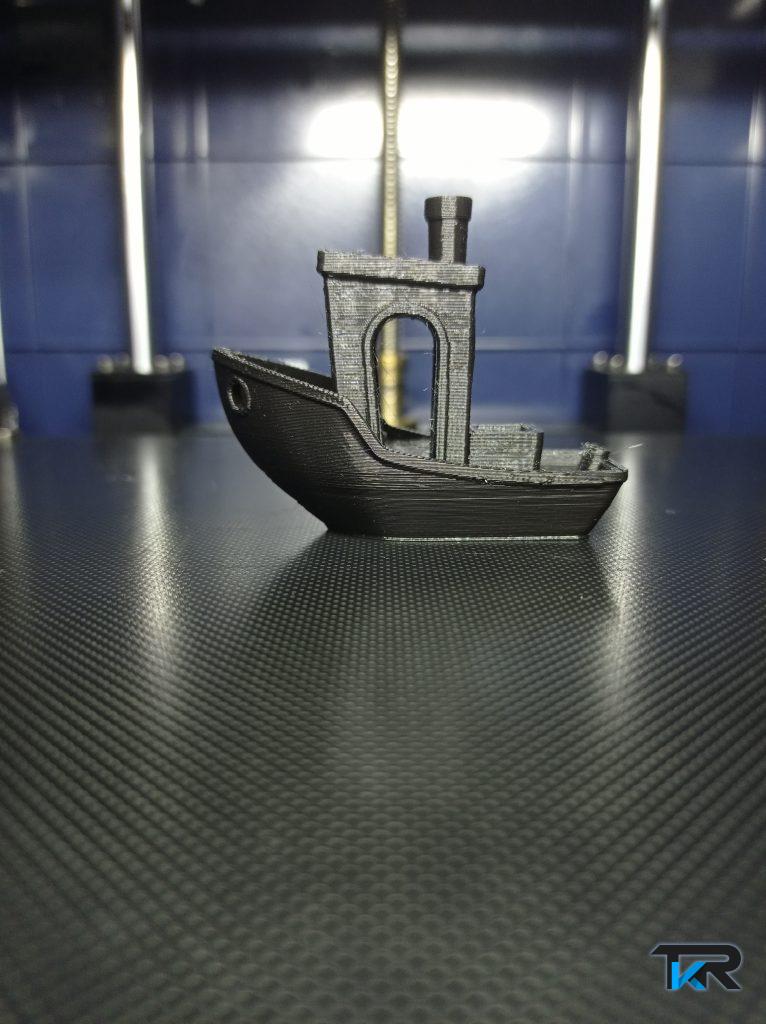

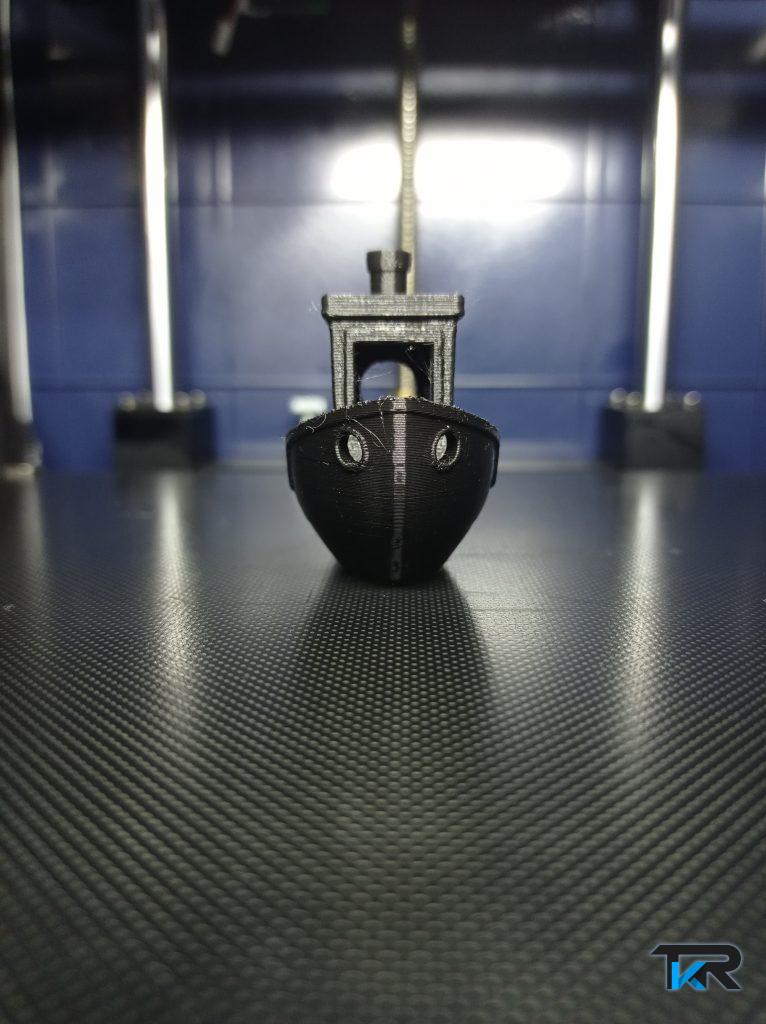

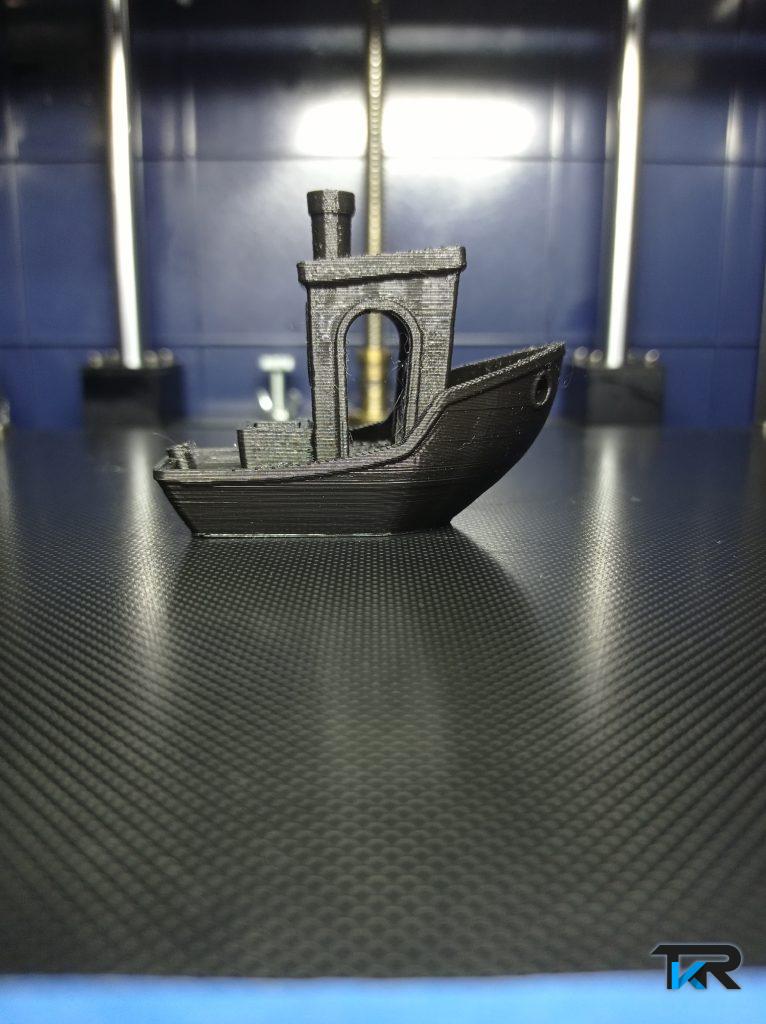

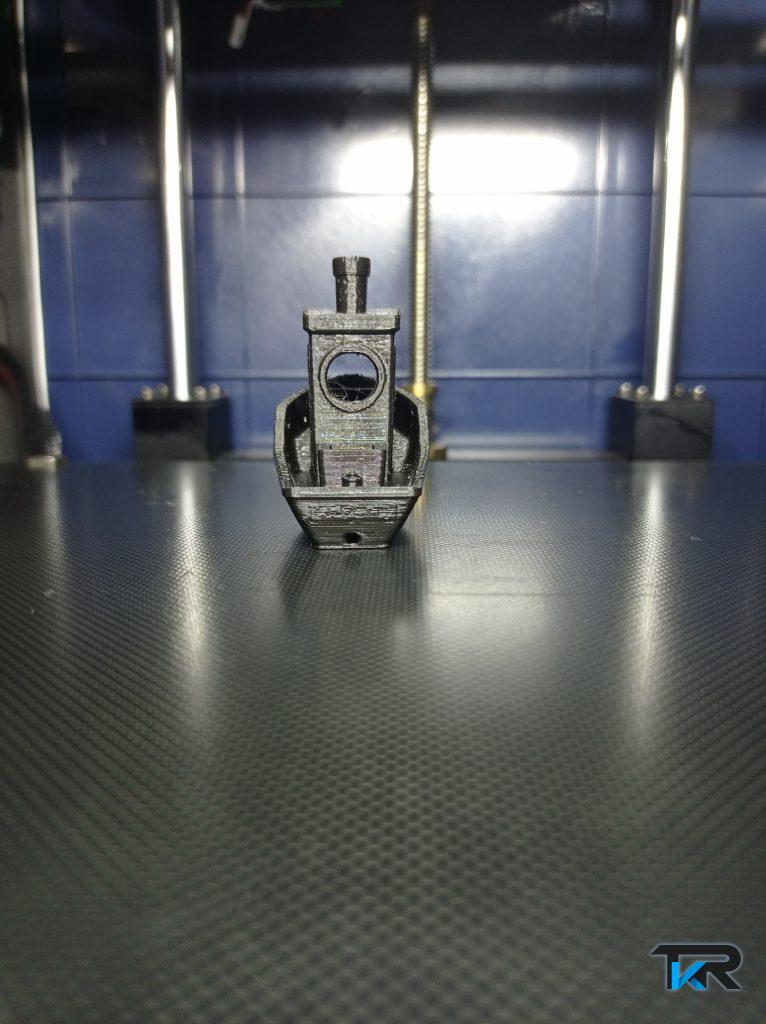

La prima Benchy andata a buon fine arriva inaspettatamente.

Un risultato di tutto rispetto a dire il vero. La cosa che ci ha insospettiti parecchio è stata la lievissima differenza in termini di slicing rispetto ad i fallimenti precedenti. Lo Z hop è stato impostato a 0.4 invece di 0.2. Un tentativo, in realtà, fatto piuttosto a casaccio e senza un reale fondamento. Tuttavia definiamolo sesto senso ed una buona dose di fortuna, questa lievissima ed apparentemente insignificante differenza, nasconde la vera causa del problema.

UN PROBLEMA… GRAVE

Non convinti dal sinistro suono prodotto dal dado anti-backlash, impostando uno Z hop di 0.4, abbiamo iniziato a muovere l’asse Z a varie velocità ed utilizzando varie lunghezze di spostamento.

Il video di seguito, riassume perfettamente un fenomeno poco piacevole.

Utilizzando il touchscreen, abbiamo mosso il piatto di 0.1 ogni click, a bassa velocità. Come è possibile notare, purtoppo il piatto scende ogni tre click, e di tre step contemporaneamente, ignorando ben due step da 0.1.

Abbiamo rifleshato il firmware di Anycubic… diverse volte, ed abbiamo fatto tentativi anche con firmware mod (usando la release di knutwurst) ed ulteriori tentativi abbozzando firmware customizzati da noi stessi. In sintesi, il firmware in questo fenomeno non gioca alcun ruolo. Sarebbe stato semplice, ma la realtà nasconde un problema ben più profondo.

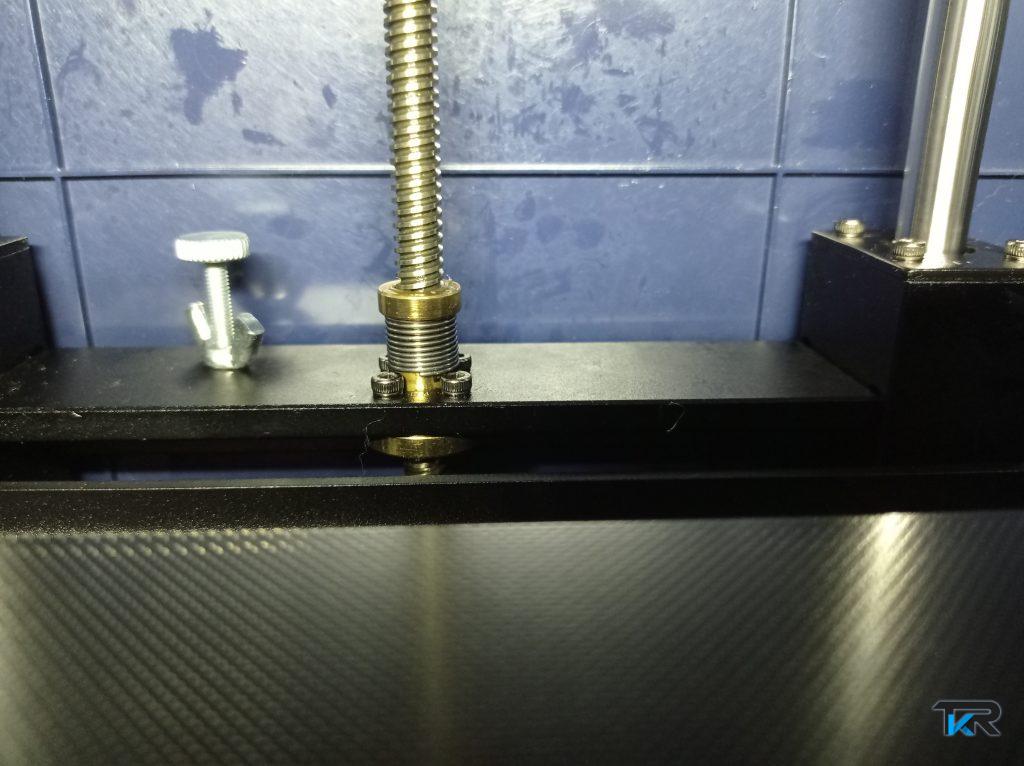

Tramite un’analisi approfondita, abbiamo scoperto inizialmente che l’asse Z non fosse perfettamente in quadra, ma ciò che è peggio, che gli step da 0.1 venivano ignorati in quanto ad avvitarsi fosse esclusivamente il controdado. In pratica nei primi due click da 0.1 era solo il controdado ad avvitarsi ed al terzo click il piatto si muoveva del totale accumulato, ovvero 0.3. Questo rende impossibile stampare con layers molto sottili, ad esempio 0.12 o 0.14 e rende impossibile utilizzare z hop contenuti, ad esempio 0.1.

Dopo aver smontato del tutto l’asse Z, aver rimosso il motore con la madrevite, ed aver disassemblato il dado dal frame che sorregge il piatto, abbiamo innanzitutto verificato che la vite da 8mm fosse dritta. Escludendo la vite non restava che il dado.

Dopo averlo pulito, ingrassato, riassemblato e ritentato…. Con scarsi risultati, siamo giunti ad un punto di stallo…. Momentaneo.

Abbiamo deciso di scrivere una mail all’assistenza Anycubic, mostrando il video di cui sopra, un altro aggiuntivo, spiegando il fenomeno, chiedendo delucidazioni ed eventuali suggerimenti.

La risposta, è arrivata tempestivamente e ci è stato detto che in prossimità dello Z0 era normale che il piatto si riposizionasse.

Questa risposta è risultata utile e proficua. Dopo un primo momento di smarrimento, dopo aver messo in discussione tutte le benchy fino ad oggi stampate e viste, che consideravamo normali e dopo aver vagliato la possibilità che una benchy futuristica potesse effettivamente avere la forma iniziale da noi ottenuta con la Max pro, siamo arrivati alla conclusione che ci ha consentito di risolvere realmente il problema. Cavarsela da soli.

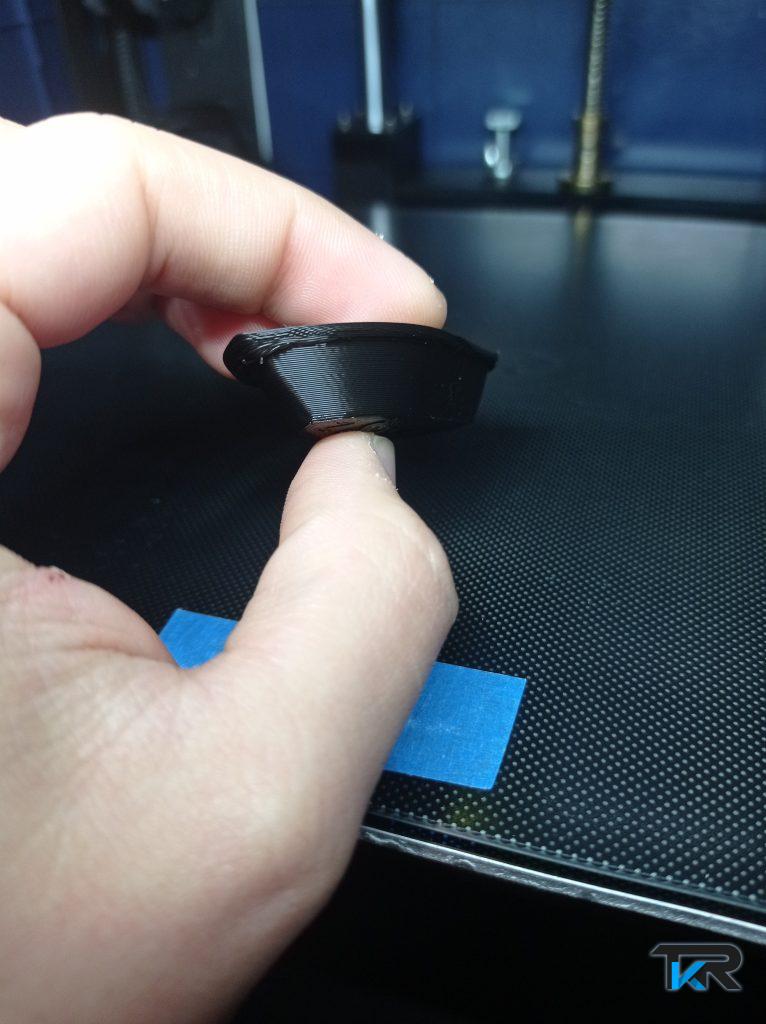

Armati di rinnovata energia e fantasia, abbiamo finalmente trovato il problema che stava alla base di tutto. La rigidità della molla non sembrava sufficiente ad evitare che ci fosse del gioco nocivo tra dado e controdado.

Grazie anche ad alcune reminescenze riguardanti il dado anti-backlash montato sulla flying bear ghost 5, abbiamo deciso di riassemblarlo in modo del tutto simile anche sulla 4Max Pro 2.0.

interponendo il frame tra il dado ed il controdado, la molla risulta molto più rigida che in precedenza, risolvendo finalmente il problema. Abbiamo nuovamente ingrassato la vite ed il dado T8 ed il cammino tortuoso lungo questa recensione ha ripreso il suo corso.

UN SECONDO PROBLEMA… MENO GRAVE

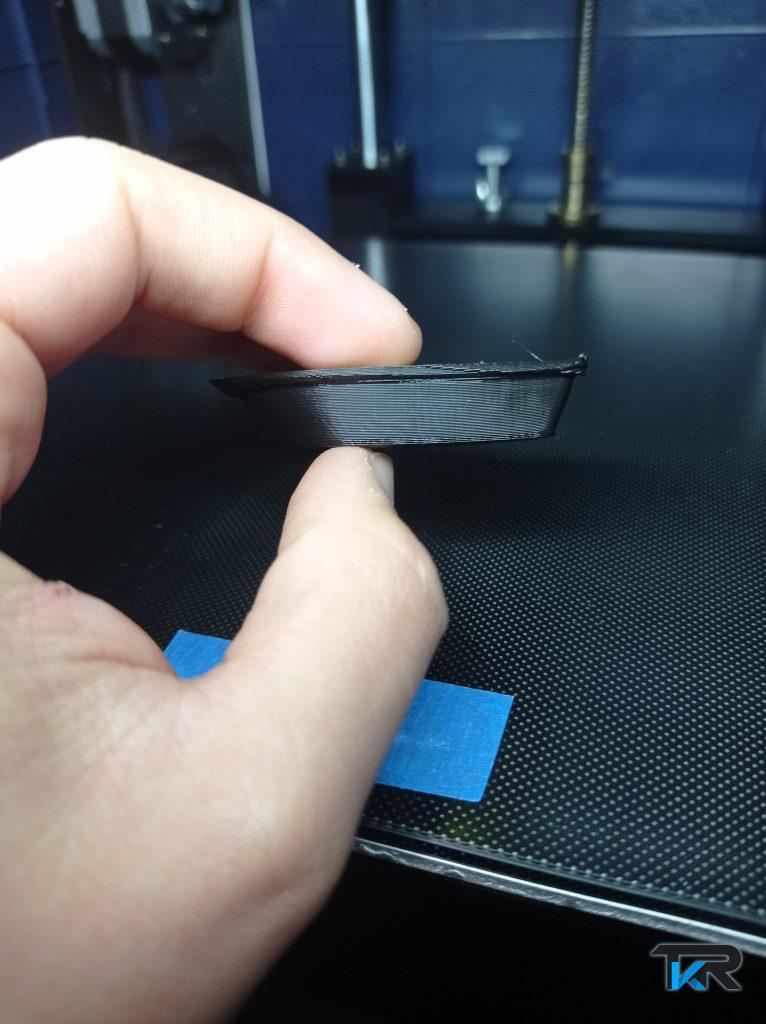

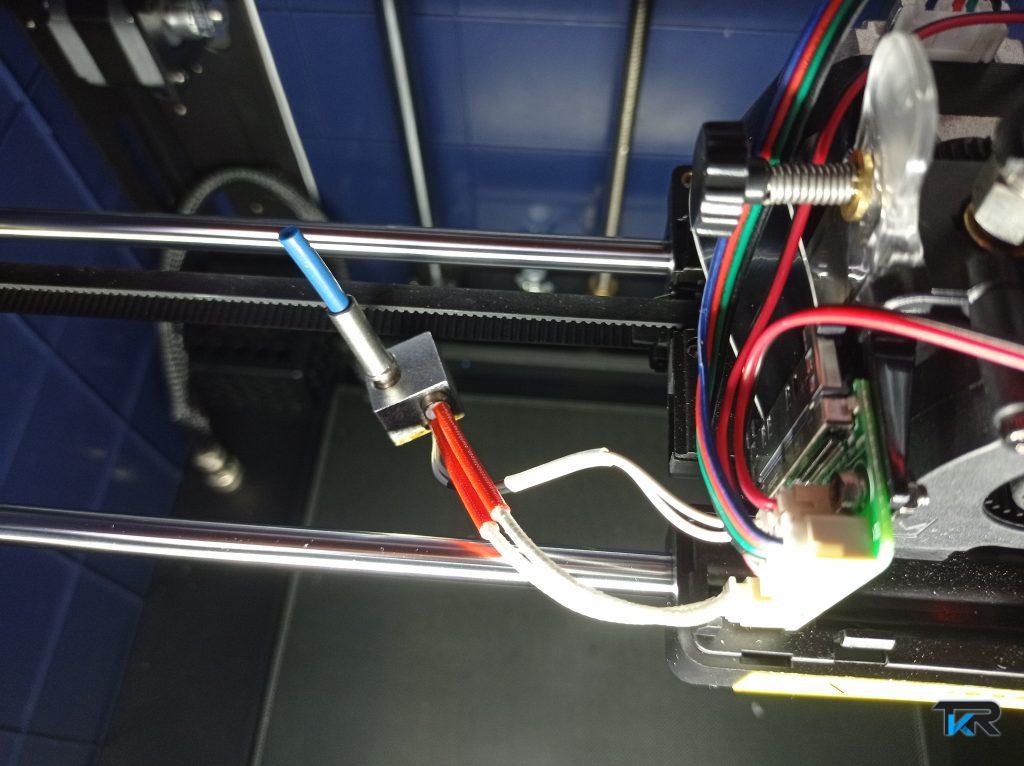

Durante le prove di stampa con l’ABS, il fanduct ci ha abbandonati, o meglio, ha deciso di cambiare forma.

Nelle stampe effettuate in PLA non si era verificata alcuna problematica simile ed anzi il convogliatore d’aria indirizzava il flusso discretamente, cosa che in generale consente di ottenere degli sbalzi sufficientemente buoni.

Le alte temperature a cui si stampa l’ABS, la vicinanza eccessiva del convogliatore al blocco riscaldante e l’enclosure, hanno però messo KO il fan duct.

Una volta riscontrato il problema, abbiamo modificato leggermente l’stl originale, distanziandolo dalla zona calda, rendendo il modello più semplice da stampare e reindirizzando le bocche dirette sotto l’ugello. Qui di seguito lasciamo l’STL presupportato, da stampare preferibilmente in ABS o ASA, ed obbligatoriamente non in PLA.

FANDUCT

Prima di riprendere con le stampe ed i risultati ottenuti, dobbiamo però fermarci nuovamente per….

UN TERZO PROBLEMA… GRAVE E PREVEDIBILE

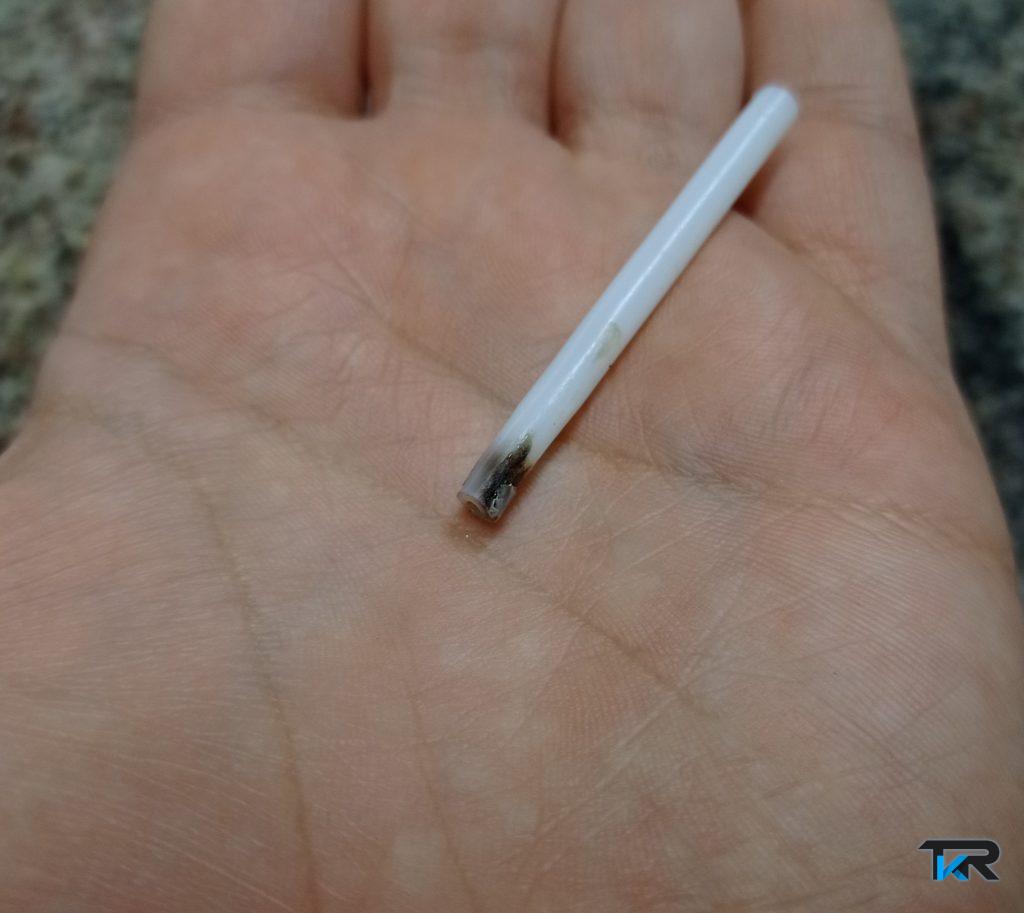

Questo intoppo era del tutto prevedibile. Il tubo in PTFE dopo alcune stampe in ABS ha dato forfait. La parte di tubo in battuta con l’ugello, ha iniziato a deformarsi, dando problemi di estrusione e la parte circostante ha iniziato a bruciarsi.

Un sistema Bore 4.1, come preannunciato, non è esattamente una scelta consona per il tipo di stampante in sé, specialmente considerando l’ugello in acciaio indurito, che ci costringe ad utilizzare temperature leggermente più elevate di quello in ottone.

La gola full metal sarebbe l’ideale per la 4max pro, ma una soluzione economica e molto semplice è possibile e ci sorprende che Anycubic non la abbia valutata e considerata.

Il tubo Capricorn XS ha una temperatura massima di scioglimento più elevata rispetto ai tubi in teflon standard, consentendo stampe fino a 250 gradi senza alcun problema, stando a quanto dichiarato dalla casa. Inoltre consente dei risultati migliori nella stampa di filamenti flessibili e migliora le performance nelle retrazioni. Abbiamo usato questo tubo diverse volte e non solo questo dato risulta veritiero, ma persino dopo numerose ore di stampa fino a 260 gradi, non ha dato alcun problema. Sicuramente queste temperature sono più indicate per la 4max pro 2.0, consentendoci di stampare ABS ed ASA senza preoccupazioni.

Si tratta di una sostituzione molto semplice e veloce. Basterà tagliare un pezzo di capricorn di lunghezza uguale (o appena maggiore) a quella del tubo originale, inserirlo nella gola spingendolo fino all’ugello e riassemblare la gola con l’heatsink. Disassemblare e riassemblare l’hotend è una procedura agevole ed il video pubblicato da Anycubic è chiaro ed esaustivo.

Terminate le tribolazioni dovute ai svariati errori che costellano il progetto che sta alla base di questa stampante, possiamo dare uno sguardo ai risultati ottenuti e trarre delle conclusioni.

Finalmente una recensione fatta per come si deve! Possiedo questa stampante da qualche mese e posso confermare tutti i problemi citati da Marco. Essendo la mia prima stampante 3D e non avendo quindi esperienza in materia mi sono trovato in serie difficoltà all’inizio. Per fortuna ho incontrato Marco fra i membri della community dei possessori della 4Max Pro 2.0. E’ stato veramente la mia salvezza, mi ha passato i fix riportati in questa recensione e la stampante magicamente ha iniziato a stampare alla perfezione. Stavo pensando di cambiare stampante e invece adesso stampo felicemente qualsiasi cosa. Non potrò mai ringraziare abbastanza Marco per la disponibilità ed il supporto 🙂

Beh alla fine ti ho solo passato i fix in anteprima 😀

Comunque mi fa piacere che adesso funzioni e ti dia soddisfazioni.

Prima o poi monterò la mia stampante che Marco mi ha venduto ormai secoli fa, ma parliamo comunque di un ragazzo che ormai conosco da un po’ e ha sempre dimostrato disponibilità e competenza.

Ha solo un difetto, ogni tanto sparisce, ma questo fa parte del personaggio LOL

Ottima recensione! Medaglia altamente meritata. Se non ti avessi letto, l’avrei presa e avrei pianto. Con le dovute modifiche, pare essere una ottima seconda stampante. E’ certo pero’ che un bed-leveling automatico avrebbe fatto piu’ piacere. Per la serie “almeno una gioia”.

È un vero peccato che abbiano rovinato un’opportunità in modo così goffo. Senza quei difetti che presenta, ha tutte le carte in regola per essere un best buy assoluto nella fascia prezzo.

Se poi avessero aggiunto anche mesh level (non per forza con sonda) e soprattutto babystep a step da 0.05 tramite TFT sarebbe stata una stampante adatta a chiunque, versatile e di buon livello, senza praticamente rivali nel range 300-500€.

ottima recensione rispecchio tutti i problemi parzialmente risolto in un anno di utilizzo di due 4max Pro. ho provato a girare il brass nut come dici tu ma ora ho il problema di schiacciamento che prima non avevo. non è che avresti voglia di fare una mini guida su come fare correttamente il lavoro? grazie!

Ciao. Purtroppo la 4Max è soggetto a diverse problematiche, è un vero peccato e confrontandomi anche con numerosi utenti, i problemi con l’asse Z sono molteplici. Per quanto riguarda la guida non penso che farò una guida specifica, perchè ho in programma altre guide ed altre due recensioni. Sulla 4max farò un approfondimento riguardante gli upgrade. Quali gola bimetal, cartuccia in rame, come bypassare la questione dello schermo che è closed, il che ti impedisce di usare il babystep anche se attivato da firmware ecc.

Per quanto riguarda il lavoro però posso suggerirti innanzitutto di controllare che la tua Z sia in quadra. In tantissime max pro la Z non è assemblata in quadratura e questo non fa che amplificare le problematiche con l’asse Z. So che è antipatico perchè è chiusa e lo spazio è poco, ma tramite una livella, tramite delle squadre, cerca di verificare la quadratura e se non lo è cerca di sistemarla al meglio che riesci (ovviamente più preciso riesci ad essere, meglio è). Una volta sistemato questo, l’asse si muoverà molto meglio. Successivamente se hai problemi a sistemare il dado, iscriviti nella community che abbiamo su facebook e posta le foto, così appena riesco ti leggo e guardo. Alla fine di tutta la procedura non scordarti di ingrassare nuovamente la vite ed il dado.

Saluti 😀